Factores Clave para la Prueba de Equipos de Conmutación de Baja Tensión

Introducción

En los sistemas modernos de distribución eléctrica, los equipos de conmutación de baja tensión desempeñan un papel fundamental al controlar, proteger y aislar los dispositivos eléctricos. Para garantizar la seguridad, confiabilidad y el cumplimiento de las normas de la industria, es imprescindible realizar pruebas periódicas en estos equipos. En este artículo, se abordan los factores clave a tener en cuenta durante la prueba de equipos de baja tensión para mantener un rendimiento óptimo y prevenir fallos.

1. Prueba de Resistencia de Aislamiento

La degradación del aislamiento, causada por el envejecimiento, la exposición ambiental o el estrés eléctrico, puede derivar en fallos eléctricos, cortocircuitos o riesgos de incendio.

Esta prueba consiste en aplicar un alto voltaje en corriente continua (DC) para medir los valores de resistencia del aislamiento. Un valor elevado indica una buena calidad de aislamiento, mientras que valores bajos sugieren la necesidad de mantenimiento o sustitución para evitar corrientes de fuga que puedan afectar el rendimiento del sistema.

2. Prueba de Resistencia de Contacto

Los contactos eléctricos en los equipos de baja tensión deben mantener una resistencia mínima para asegurar una transferencia de energía eficiente. Con el tiempo, la oxidación, corrosión o desgaste pueden aumentar la resistencia de contacto, lo que puede provocar:

- Caídas de voltaje

- Sobrecalentamientos

- Pérdidas energéticas

La prueba de resistencia de contacto se realiza aplicando una corriente conocida a través de los contactos cerrados y midiendo la caída de voltaje. Si la resistencia es elevada, se deben tomar medidas correctivas como la limpieza, ajuste o sustitución de los contactos.

3. Inspección Visual y Comprobaciones Mecánicas

Además de las pruebas eléctricas, las inspecciones visuales y mecánicas son esenciales para detectar signos físicos de desgaste o fallos potenciales. Estas verificaciones incluyen:

- Revisión de barras colectoras, interruptores automáticos y recintos en busca de corrosión o daños.

- Comprobación del alineamiento y estado de componentes mecánicos.

- Evaluación de la integridad de bisagras, pestillos e interbloqueos.

Realizar inspecciones periódicas ayuda a identificar deterioros tempranos y a garantizar que los equipos se mantengan en condiciones óptimas.

4. Prueba de Funcionalidad de Interruptores Automáticos

Los interruptores automáticos son componentes críticos, diseñados para proteger el sistema ante sobrecargas y cortocircuitos. Las pruebas de funcionalidad verifican que estos dispositivos operen correctamente bajo condiciones de fallo.

Entre las pruebas se incluyen:

- Pruebas de inyección primaria para evaluar el rendimiento bajo carga.

- Verificación de los ajustes de disparo para asegurar su respuesta oportuna.

- Comprobaciones de la operación mecánica y eléctrica del interruptor.

Simular condiciones de fallo permite confirmar que los interruptores automáticos se activan en el tiempo requerido, protegiendo tanto el equipo como a las personas.

5. Imagen Térmica y Monitoreo de Temperatura

El sobrecalentamiento en los equipos de baja tensión suele ser indicativo de conexiones flojas, circuitos sobrecargados o componentes defectuosos.

La utilización de cámaras de imagen térmica permite detectar puntos calientes que no son evidentes en una inspección visual, facilitando la identificación temprana de problemas y la toma de medidas preventivas para evitar paradas imprevistas.

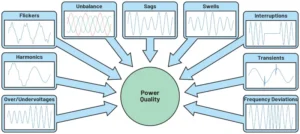

6. Prueba de Calidad de Energía

El rendimiento inadecuado de los equipos de conmutación puede afectar la calidad de la energía suministrada, ocasionando:

- Variaciones de voltaje (caídas o picos)

- Distorsiones armónicas

- Desbalances de frecuencia

La prueba de calidad de energía incluye análisis de armónicos, monitoreo de la regulación de voltaje y evaluación del factor de potencia. Estas pruebas aseguran que la energía se distribuya de manera estable y eficiente, minimizando riesgos de daños a los equipos.

7. Prueba de Apriete

Una conexión mecánica floja puede generar un aumento de la resistencia, lo que conlleva a sobrecalentamientos, pérdidas de energía y posibles fallos eléctricos.

La prueba de apriete consiste en verificar que los pernos, tornillos y elementos de fijación dentro del conjunto del equipo se encuentren ajustados según las especificaciones del fabricante. Esto es fundamental para asegurar la integridad de conexiones como las de las barras colectoras, bloques terminales y terminales de cable, contribuyendo a la durabilidad y fiabilidad del sistema.

8. Cumplimiento de Normas de la Industria

Para garantizar la seguridad y el correcto funcionamiento de los equipos de baja tensión, es fundamental que los procedimientos de prueba cumplan con las normas vigentes. Entre las principales se encuentran:

- IEC 61439 – Normativa para conjuntos de equipos de baja tensión.

- IEEE C37.20 – Requisitos de rendimiento para equipos de conmutación.

- NFPA 70E – Normas de seguridad eléctrica.

Cumplir con estas normas asegura que las instalaciones sean seguras y funcionen de acuerdo con los estándares internacionales.

Conclusión

La realización de pruebas periódicas en los equipos de conmutación de baja tensión es esencial para garantizar la seguridad, confiabilidad y eficiencia de los sistemas eléctricos. Mediante la implementación de pruebas de resistencia de aislamiento, análisis de resistencia de contacto, imagen térmica y evaluación de la calidad de energía, se pueden detectar y corregir fallos antes de que se conviertan en problemas mayores.

El mantenimiento proactivo, que incluye inspecciones visuales y pruebas de apriete, contribuye a prolongar la vida útil de los equipos y a mantener un suministro de energía seguro y estable.